Verstehen und Optimieren von Produktionsprozessen

In modernen Produktionsanlagen werden riesige Datenmengen aufgezeichnet. Diese werden heute meist nur zu einem sehr kleinen Teil und oft nur zu speziellen Anlässen mehr oder weniger händisch inspiziert. Doch in diesen Daten steckt viel Potenzial: Durch die intelligente Analyse der in den Produktionsdaten enthaltenen Informationen können Wirkzusammenhänge verstanden und Prozesse optimiert werden.

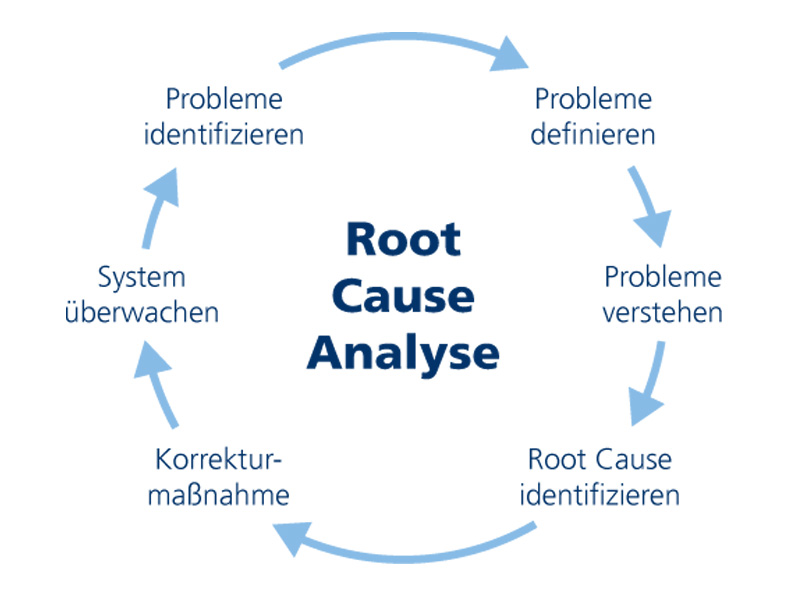

Ein Schlüsselfaktor für die Optimierung von Produktionsprozessen und der Produktqualität sowie der Reduktion von Stillstandzeiten ist die Erkennung von bislang unbekannten Wirkzusammenhängen, sogenannten »Root Causes«.

Am Fraunhofer IAIS wird basierend auf jüngsten Forschungsergebnissen und Projekterfahrungen ein neuer technischer Ansatz für die KI-basierte Root-Cause-Analyse entwickelt. Dieser Ansatz kombiniert führende KI-Verfahren mit Methoden zur Einbindung von Expert*innenwissen. Dadurch ist es möglich, automatisch aufgezeichnete Produktionsdaten für die Analyse von hochkomplexen Produktionsprozessen auszuwerten und so Wirkzusammenhänge zu erkennen, die mit konventionellen Methoden der Root-Cause-Analyse verborgen geblieben wären.

Mehr Informationen finden Sie in unserem kostenfreien Whitepaper.

Sie haben Interesse? Gerne entwickeln wir mit Ihnen eine individuelle Lösung für Ihren Anwendungsfall.